効率化と品質向上を目指す構内物流標準化マニュアル 第5回~保管作業の標準化「保管効率を向上せよ」

保管作業標準化で考慮すべき2つの効率とは

保管作業標準化は2つの効率の視点から見ていくことが必要。1つは保管効率の向上だ。それでなくても工場の限られたエリアの中で、さらに保管場としてのエリア面積は極力抑えたいところ。保管場は付加価値エリアではないからだ。エリア圧縮のために保管効率はできるだけ向上していきたい。もう1つが作業効率の向上だ。保管に関する作業も工場の中で直接的に付加価値を生まない機能。保管場の中で発生する作業は努めて効率化しないとムダなコストを発生させることにつながる。

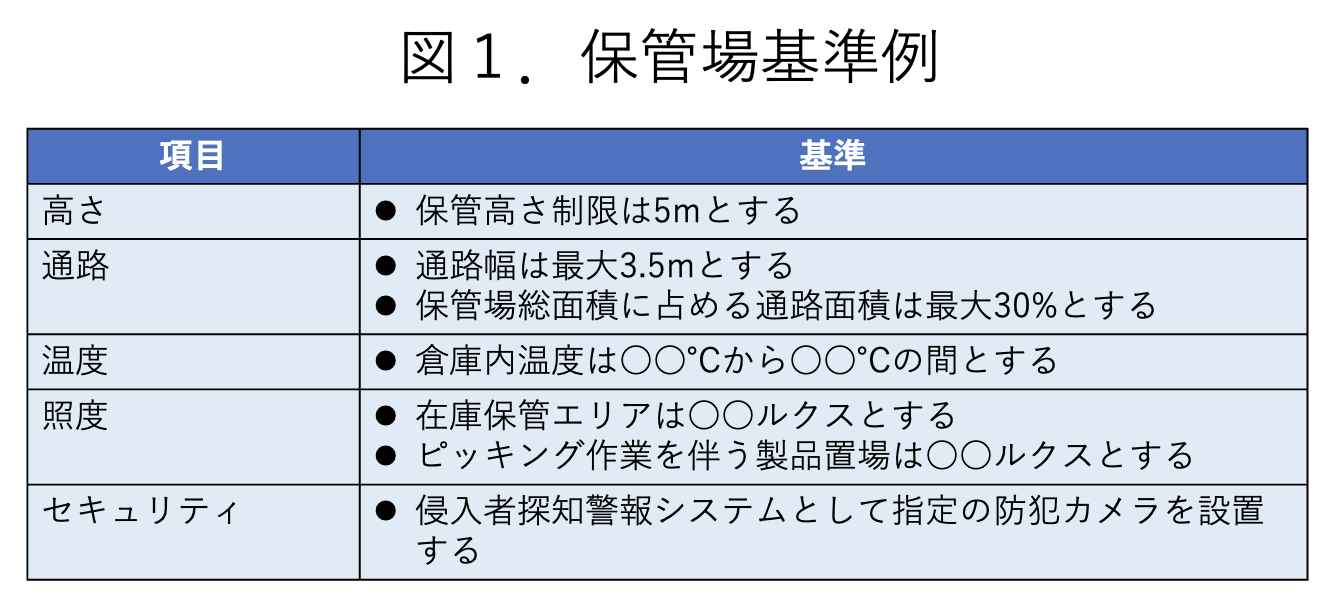

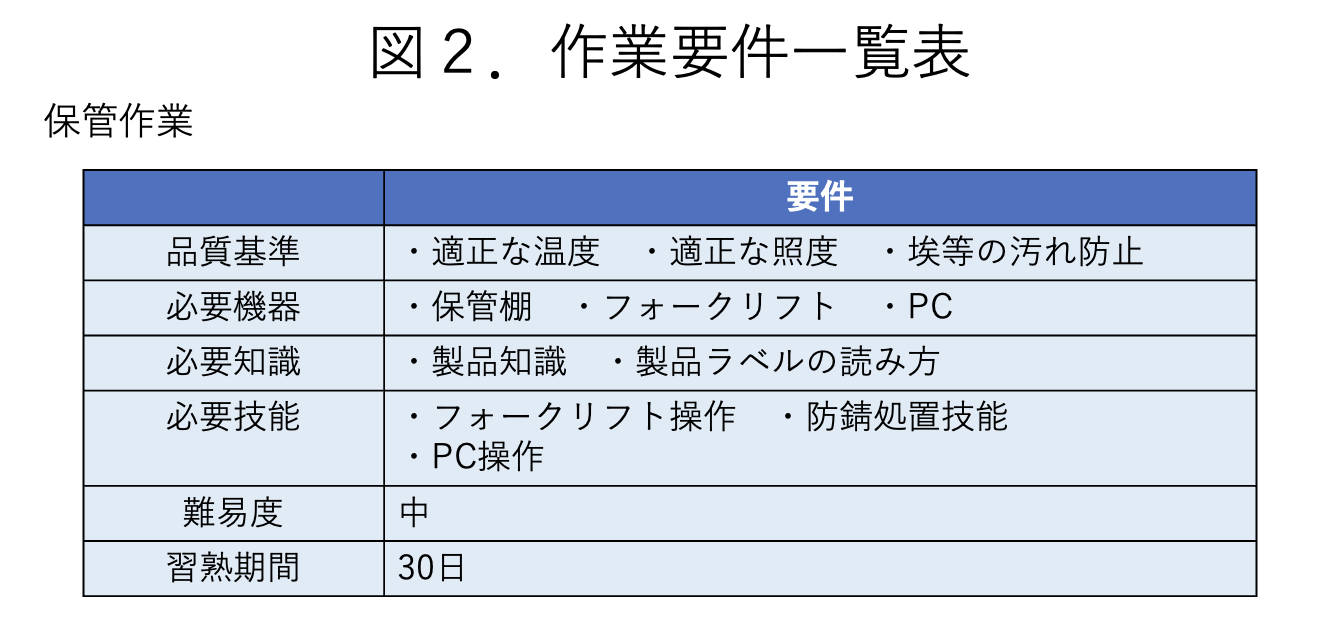

この2つの視点を踏まえて保管作業の標準化を実施していきたい。保管効率向上の要点として「高さ」を有効に活用することが挙げられる。安全の観点から工場内の高さ制限があるだろう。その制限内でめいっぱいまで積み重ねて保管効率を上げたいところ。さらに保管場内の「通路スペース」を極力縮めること。通路はデッドスペースに他ならない。これらについては保管場基準にきちんと定めておきたい。保管場基準の例を図1に示す。作業効率向上のためには入出庫作業以外の余分な工数をできるだけ発生させないことを考えよう。発生しがちな作業として品質管理工数が考えられる。

保管作業における品質管理

保管の基本は製品品質を保持して留め置くことにある。場合によっては長期保管の必要性が求められることがある。その間の品質管理が重要だ。特に厳格な温度管理が求められる製品の場合は品質管理工数が多くなりがちだ。

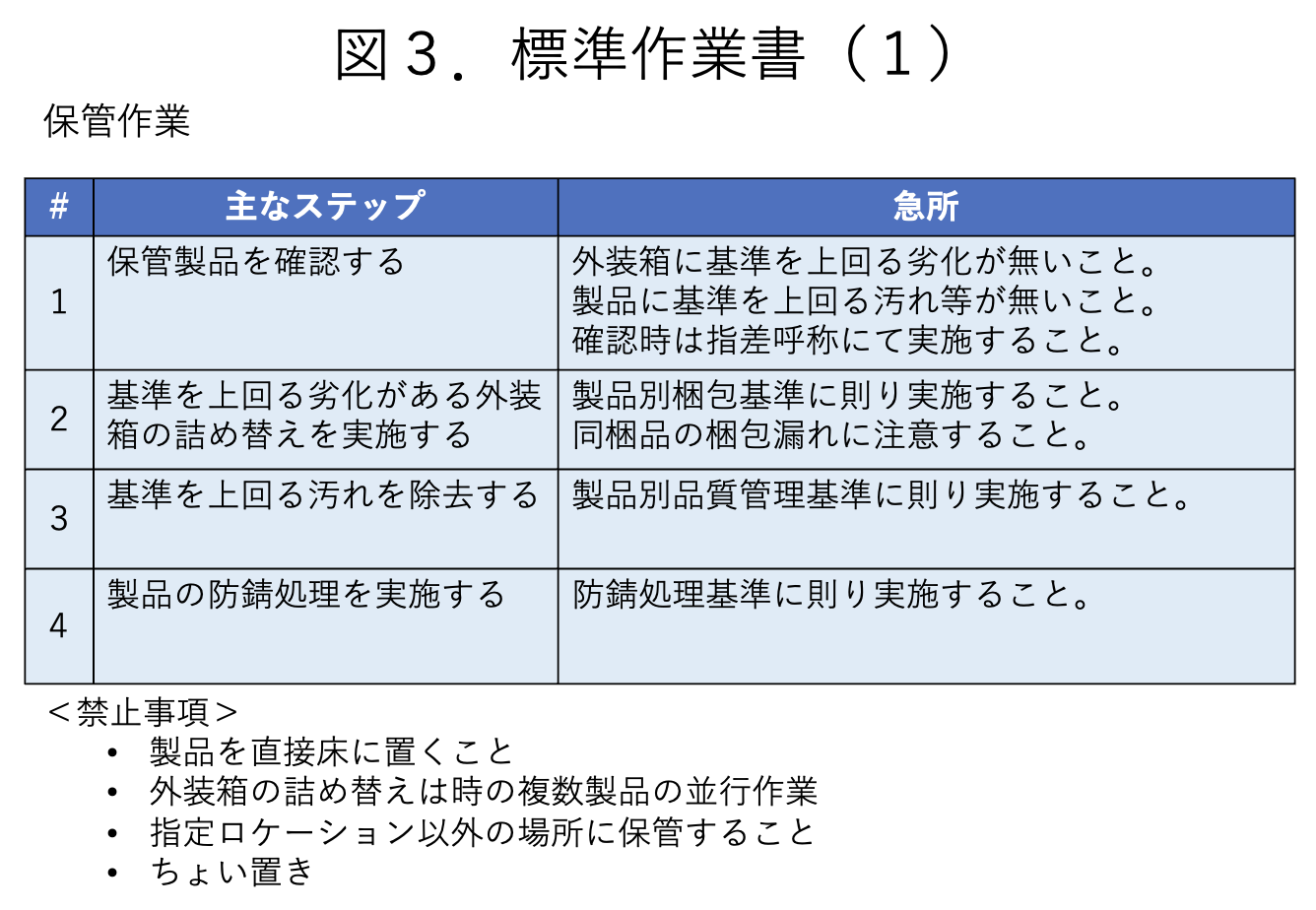

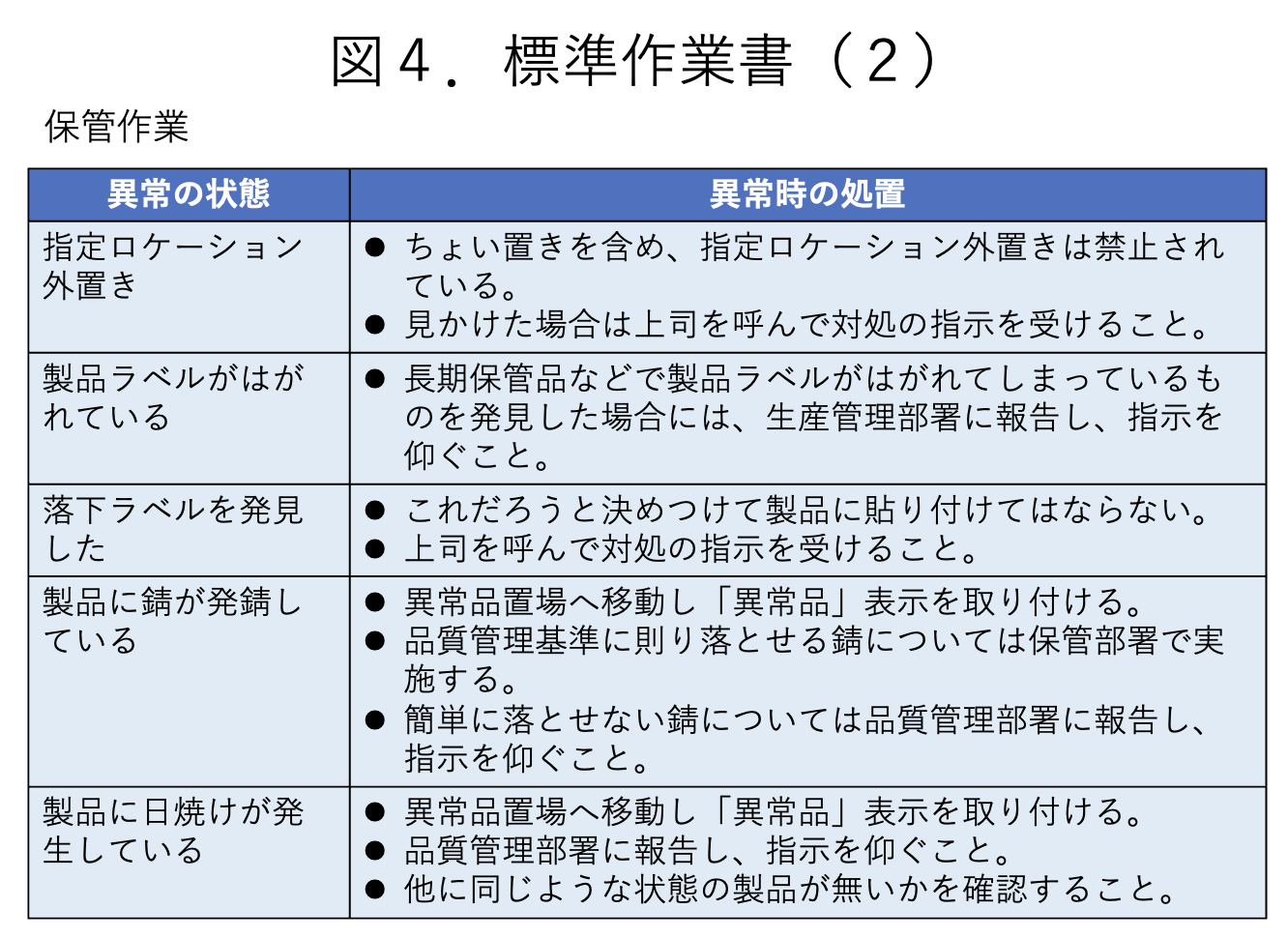

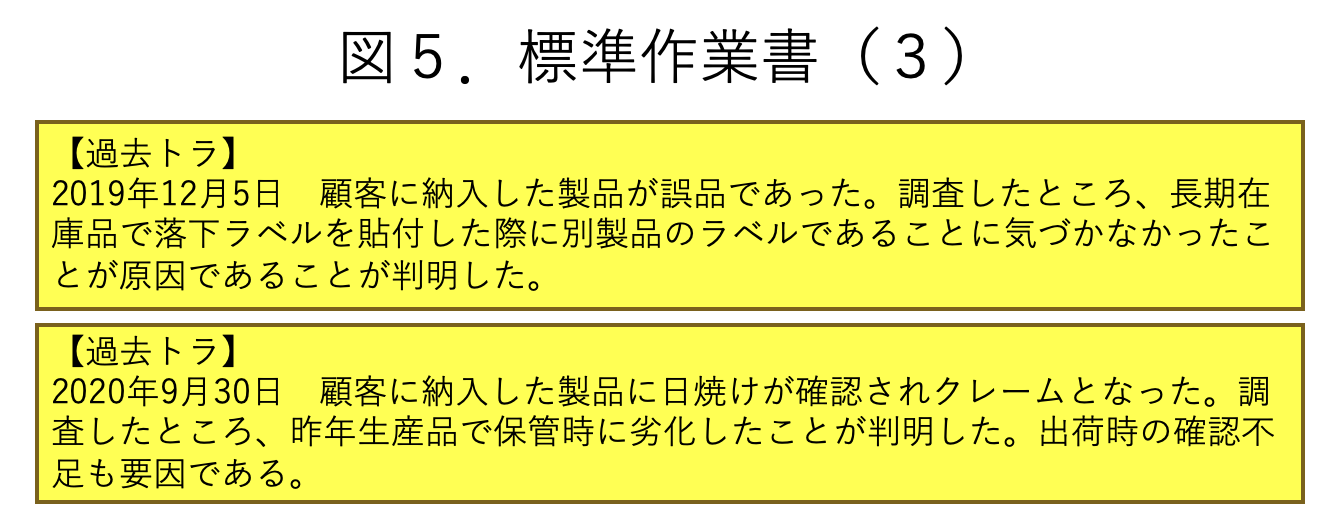

そこで保管作業における品質管理の手順について標準作業書を作成しておきたい。図3~図5に例を示した。品質を保持するための措置と品質が劣化してしまった際の措置についてきちんとルールを定めておこう。品質が劣化してしまった際にはその復元措置が必要となる。製品そのものが劣化してしまった場合には簡単な錆落としや汚れの除去を除き、品質管理部署に対処方法の指示を仰ぐことが重要。勝手な判断をして出庫してしまうと思いがけないトラブルに発展することがあるので要注意だ。

長期在庫品の場合、外装箱からラベルが落下してしまうケースがある。これは危険な状況だ。よくある事例として、製品の近くに落ちているラベルを見つけてそれを疑いもなく貼り付けた結果、実はラベルに表示された製品ではなかったということが発生している。気をきかせてやったつもりでも結果的に納入不良になってしまうリスクがあるのでしっかりとルールを決めて順守させたい。

保管作業に関するKPI

保管作業の標準化の一環としてKPIを設定して実態を評価することをお勧めする。保管品質を評価するKPIとして「在庫管理の4原則達成率」などはいかがだろうか。要因系の指標ではあるが、在庫保管の基本原則を達成していれば誤出庫は発生しづらいからだ。

保管効率を評価するためには「倉庫内充填率」を設定するとよいだろう。これは倉庫内の有効容積に対する製品容積の総和の比率を指す。高さを活用していなかったり通路を大きく取りすぎたりするとこの比率は低下する。作業効率を評価するためには「1動作入庫・出庫製品比率」などを考えてみてはいかがだろうか。尚出庫に関する効率については次回に詳述させていただく。

【第5回まとめ】

- 保管作業標準化のベースは保管効率の向上と作業効率の向上の2つだ。

- 保管効率の向上のポイントは高さの有効活用と通路の縮小だ。

- 作業効率向上のポイントは在庫管理の4原則の徹底だ。

- 保管品質のための標準作業を明確に定め、勝手な判断をさせないように管理を実施しよう。

- 保管作業に関するKPIを設定し、日常評価と改善を実行しよう。

この記事の作者

仙石 惠一

合同会社Kein物流改善研究所 代表社員