効率化と品質向上を目指す構内物流標準化マニュアル 第1回 〜イントロダクション:工場物流の実態を再認識せよ〜

はじめに

日本のものづくりはかつて世界一だといわれた時代があった。輝いていたあの頃を懐かしむ世代もそろそろ定年を迎えているのではないだろうか。今は新興国に追い上げられ、製造業も昔のような「世界のお手本」ではなくなりつつある。そうはいっても世界の上位レベルにあることは確かのようだ。物流を除けば・・・。

なぜか日本の製造業は物流に無頓着である。「物流は本業ではない」といわんばかりに物流的業務は外部業者に丸投げ状態。しかもその業者の仕事のパフォーマンスを正しく評価できている会社も少ない。しかし物流をよくすることで確実に工場の生産性と品質は向上する。このことだけは断言できる。なぜなら物流は単なる運搬業ではなく工場運営に大いに貢献するサービス業であるから。

ただしその効果を享受するためには条件がある。その条件とは物流の業務を定義するとともに仕事の出来栄えを評価できるようにすることだ。今回の連載ではこの条件整備について解説していく。特に工場におけるものづくりに密接な関係のある構内物流について標準化を通して工場運営に貢献することに焦点をあてていく。ぜひ継続してお読みいただき共に工場をよくしていこう。

構内物流現場を見ていて気づくこと

皆さんは関心をもって構内物流作業をご覧になったことはあるだろうか。多くの方は物流を単なる運搬担当としか見ていない、つまり工場にとって大きな影響を与えない存在と認識している可能性がある。結果的にじっくりと物流作業を観察することもなければ仕事の良し悪しを認識することもないかもしれない。

そこで筆者が常日頃工場で物流作業を見ていて感じることを記したい。最初に同じ作業でも作業者によってやり方が異なることに気づく。物流作業は製造工程とは異なり、作業手順が違っても同じ結果になることがある。2つ目として人により作業速度が異なることが見えてくる。作業手順の違いが処理スピードの差となって表れるのだ。3つ目に結果が同じように見えても「物流品質」に差があることに気づく。作業者によって正確に作業する人とそうでない人がいるのだ。数の数え方一つを取ってみても5個単位に数える人がいたり1個単位で数える人がいたりとやり方がばらばら。これでは物流品質も生産性も向上しづらい。

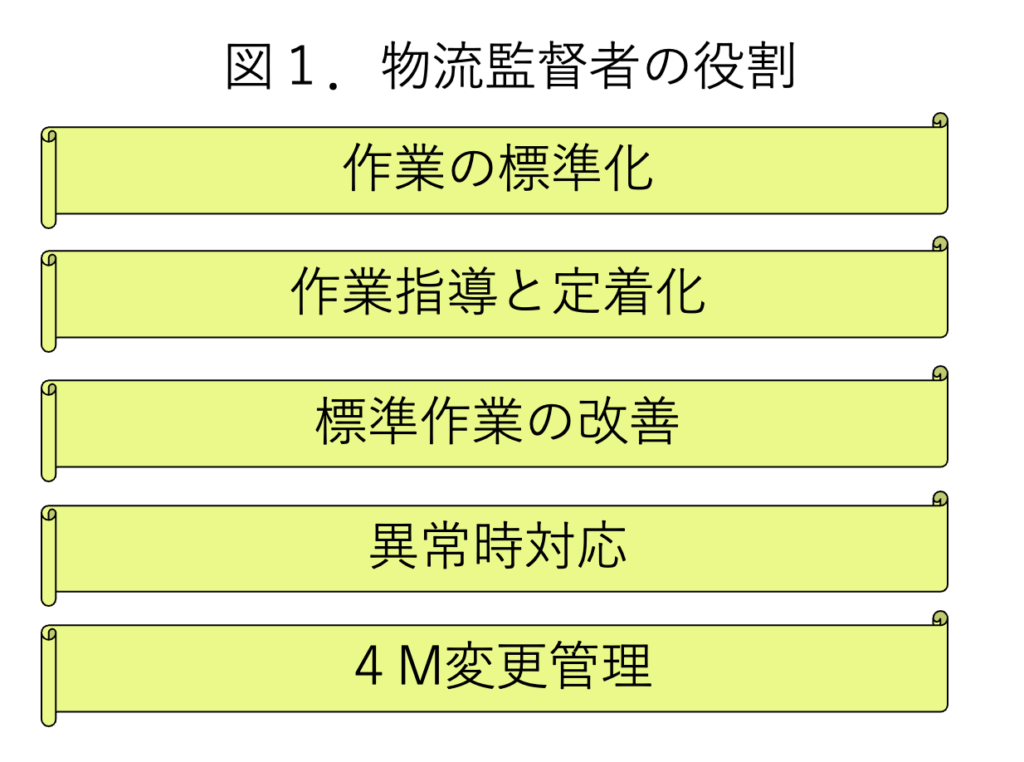

次に物流現場の監督者に視点を移してみる。最大の問題点は監督者業務(図1)ができていないということだろう。製造現場ではきちんと人材育成がなされており、監督者として教育を受けた人がその職についていることだろう。一方で会社が物流に関心を寄せない場合、物流人材育成が十分になされていない可能性がある。その結果として物流現場の監督者が本来の監督者業務を意識せずに日々業務を遂行していると推測できる。特に真っ先にやらなければならない業務が「作業の標準化」である。作業を標準化できればそれに従って作業指導が可能となる。標準作業書と異なることを見つけたら異常作業として修正していく。この管理サイクルを回すことで結果的に生産性と品質の向上につながるのだ。

もう1つ物流現場には製造現場で見かける「現場管理ボード」を目にすることが少ない。本来であれば仕事のSQDCを掲示し見える化することで各項目の水準向上につなげたいところ。しかし物流ではそのような管理領域についても遅れているといわざるを得ない。このような現場管理のあり方についても標準化し、全体的な物流レベルを上げていきたい。

連載の狙い

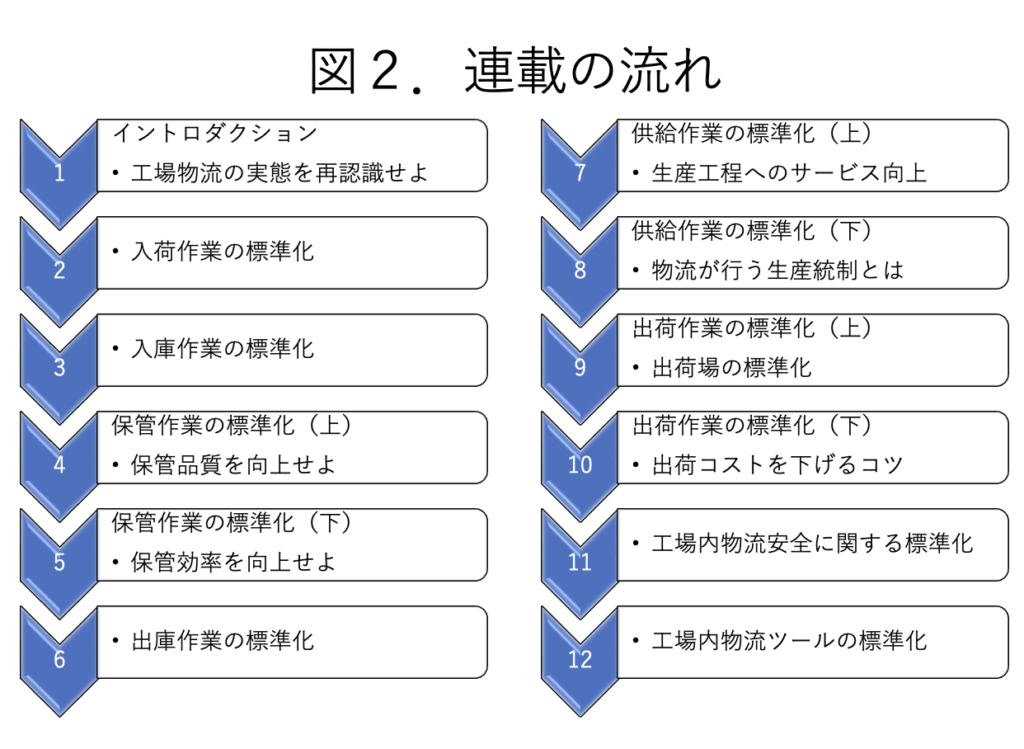

構内物流の現場作業についてきちんとしたルールを作成し、そのルールを守ることで仕事の効率化を図る。そして品質向上に寄与していくことがこの連載の目指すところである。次回以降に構内物流の個別作業ごとにルールとなるべき標準化の進め方について解説していく(図2)。物流作業標準化の要点はきちんとした手順を定め、誰が行っても同じ速度で同じ結果が得られることにある。この重要性を一例で示そう。物流には出荷という機能があるが、作業のやり方が作業者ごとに異なるために時々出荷ミスを発生させている。これは工場では致命傷だ。生産工程でせっかく高品質の製品をつくっても、得意先に間違った製品を届けてしまっては工場の努力が台無しになってしまうからだ。

このような事象が発生することのないように、構内物流も標準化を通して生産工程に一日でも早く追いつくことができるように一緒に努力していこう。

【第1回まとめ】

- 物流は単なる運搬業ではなく工場の効率的運営に貢献するサービス業である。

- 関心をもって構内物流作業を見てみよう。今まで気づかなかった問題が見えてくる。

- 構内物流作業のルールを定めよう。それに従って物流人材の育成も実施しよう。

- せっかく高品質の製品をつくっても、得意先に誤出荷したら意味がない。それを防ぐためにも標準化は必須である。

この記事の作者

仙石 惠一

合同会社Kein物流改善研究所 代表社員