物流DXという流行り言葉に惑わされるな ~DX導入前にやるべきこと~

その自動化は本当に儲かっているのか?

物流DX、かっこいい言葉だ。最近この言葉の下、DX自体を目標とする会社が増えてきているように感じる。物流効率化のためにはこの目標達成が欠かせないと。特に自動化はこれからの人材不足のために避けて通れない道のような言い方がされる。でもそれって本当なのだろうか。確かに製造業では自動化や情報システム化が大幅に進んでおり、この状況と対比すると物流は出遅れ感があることは否めない。

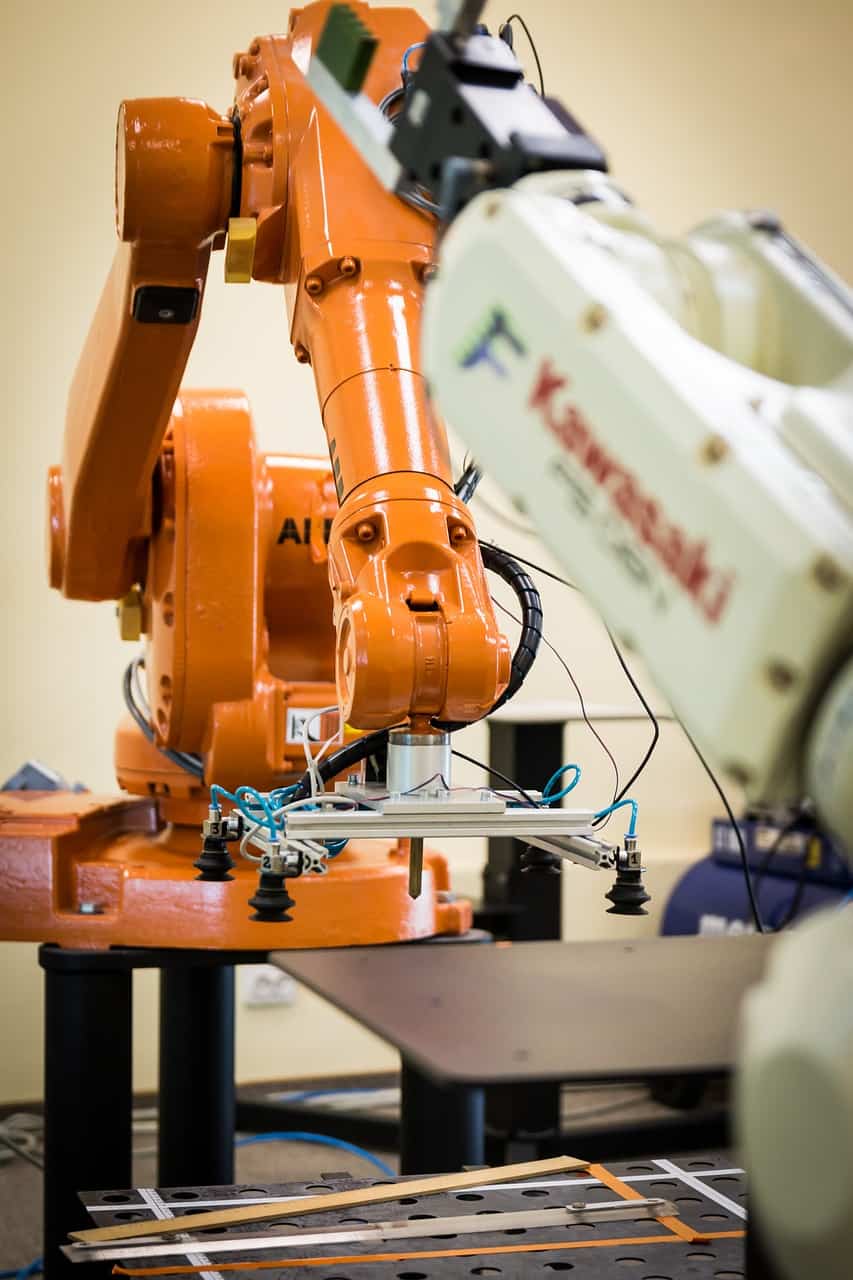

たとえば筆者がいた自動車産業では鉄板同士を溶接して車体を組み上げる工程では、部品のピッキングからアッセンブリ、溶接までが完全自動化されている。複数の車種をランダムで流すことも情報システム化のおかげで人手を介すまでもなく清々と行われている。ここでのポイントは「完全自動化」だ。どこかのポイント、たとえば部品の供給や半製品の取り出しなどで人手をかけると一気に生産性が低下する。いわゆる部分的自動化だ。人による難作業を部分的に自動化することはある。自動化までせずとも助力装置を使って人が作業する工程も多い。しかし省人化のためには中途半端な自動化では効果が出にくい。だからこそ、製造業には生産技術部が存在し、その専門家が慎重に検討を行ったうえで投資を行っているのだ。

中国では全自動化されている物流倉庫が存在する。物流の途中で人手をかけるとあっという間に生産性が落ちるので、徹底的に投資して自動化し、「儲かる倉庫」を運営している。この発想は工場と同じだ。明らかにプロが設計したと思われる倉庫では人の気配がない。では日本ではどうだろうか。筆者がよく見かける物流自動化の例として次のようなものがある。

- 自動仕分け装置:仕分けは自動で実施しているものの、搬入・搬出が人による作業となっている。タイミングが合わないと手待ちが発生している。

- AGV:搬送作業は自動で実施しているが、両端末での載せ降ろしを人手で実施している。

- 自動倉庫:格納・出庫は自動で実施しているが、投入・最終取り出しは人による作業となっている。さらにその時点で手待ちが発生している。

筆者が見た限り、これらの自動化が本当に儲かっているのかは疑問であった。自動仕分け機に至っては倉庫の貴重な床にコンベアを這わせてしまい、無付加価値エリアと化してしまっている。笑い話ではないが、その周辺に仕分け荷が出てくるのを待つ「手待ち作業者」がぼっと立っている。皆さんはこのような光景を目にしたことはないだろうか。

そう言っている筆者もかつて工場内物流で似たような経験をしている。その時に実感したこと。それは「中途半端な物流自動化は儲からない」ということ。そこで両端末もからくり等を駆使して人手をかけないように工夫した。要はキセルになっている物流工程がいかに多いかということだ。お分かりになるだろうか。両端末に人件費という「金」をかけているのが日本の物流現場の自動化の特徴だということを。繰り返しになるが、その人件費には「手待ち時間」も含まれているのだ。

物流効率化の本質に立ち返れ

物流倉庫での効率化のためにはいくつかの鉄則がある。その一つが「平準化」だ。物流を清々と回すためには平準化が避けて通れない。一つの作業だけで平準化が難しければ複数の作業を組み合わせて平準化する。この努力なしに倉庫作業全体の効率化は困難だ。忙しい時間帯はフル稼働する作業者が、暇な時間帯は手待ち状態にあるとしたら、それは現場管理ができていないということ。これができていない倉庫に自動設備を入れたとしてもどこまで儲かるかは疑問だ。

鉄則の二つ目が「定められたペース」で仕事を行うことだ。物流現場によくある問題点として、作業者に作業のやり方とペースを丸投げしていることが挙げられる。きちんと作業が標準化されており、標準時間通りに仕事をさせている物流倉庫は少ない。

三つ目の鉄則は作業者の「技能向上」がなされていること。ピッキングしかできない作業者、フォークリフト運搬しかできない作業者など、技能の幅が狭いと手空き時間に他作業ができない。このような状態では倉庫の生産性は決して向上しない。

四つ目は物流の出来栄えを評価できる「データ」が整備されていることだ。たとえば作業者1人が1時間でどれだけ仕事をこなせたかがわかるデータなどは基本中の基本。そのデータには「箱数」「伝票枚数」「㎥」などの量のデータと、各作業にどれだけ工数を投入したかがわかる「時間」のデータが最低限必要。特に後者は時間記録(各作業者が何時から何時まで、何の作業を実施したかを記録すること)を実施していなければ把握できない。簡単なようでそうでもないものがデータ整備なのだ。

物流DXも良いが、まずこれらの課題をすべてクリアしてから検討したほうがよい。なぜならこれだけでも3割くらい生産性は向上するから。贅肉を取ってから投資をすることは経営上当然と言えるだろう。もちろん、中国のような無人倉庫を検討するのであれば話は別だが。

物流DX設計は第三者に任せる

最後になぜ儲からない自動化を行っているのかの理由を調べて分かったことをお示ししたい。笑わないで読んでいただきたい。それは「システムベンダーやマテハンメーカーに設計を任せていた」ということだ。以前どうしても効率が上がらないので見て欲しいと言われて訪れたZ社の倉庫。ここで驚いたことがある。巨大なカートを押しながら、3mもあろう通路(どうやら巨大カートがすれ違えるために必要な幅とのこと)を左右に行ったり来たりしながらピッキングを行っている光景は今でも覚えている。

聞いてみるとその倉庫設計はマテハンメーカーに依頼し、その設計通りにそのメーカーの設備を導入したとのこと。残念ながらそのレイアウトでは生産性向上は難しい。できればラックとカートをすべて外し、もっとシンプルな棚を置いてピッキングして欲しかった。しかしながら数億の金を投資してしまった以上、使わざるを得ないという悲しい現実があるようだった。

言うまでもないことだが、倉庫設計にあたって仮に外部の知恵が欲しければシステムベンダーやマテハンメーカーとは関係のない第三者に依頼することだ。Z社のようにならないためにも。

この記事の作者

仙石 惠一

・物流改革請負人。ロジスティクス・コンサルタント。物流専門の社会保険労務士。

・自動車メーカーでサプライチェーン構築や新工場物流設計、物流人財育成プログラム構築などを経験。

・著書 「みるみる効果が上がる! 製造業の輸送改善~物流コストを30%削減~」

・日刊工業新聞、月刊工場管理、月刊プレス技術など連載多数。

http://www.keinlogi.jp/ 無料メルマガ 「会社収益がみるみる向上する!1分でわかる物流コスト改善のツボ」 https://www.mag2.com/m/0001069860